试论薄膜凹印与薄膜柔印之成本对比

2010-03-02 09:27:22.0 来源:中国柔印 责编:Victoria

- 摘要:

- 柔印机更换一套8色印版,齿轮传动柔印机需要2~4小时,无齿轮的伺服柔印机则需要0.75~1.5小时,消耗 薄膜400~600m。而最新的带自动清洗墨路系统和自动压力控制系统的柔印机更换8色印版则只需要0.5小时,甚至更短的时间。

四、印刷运营成本对比

1.效率

柔印印刷速度快,目前主流机型速度高达300~400m/min,这是凹印在印刷柔软薄膜时80~150m/min的速度所无法比拟的。以柔软的LDPE薄膜制品为例,柔印的合格率比凹印高5%~10%,而且柔印的套色精度高达25μm,这是凹印0.3~0.5mm的套色精度所无法比拟的。油墨消耗(kg/万m2)39.0721.27单价(元/kg)32.8850.76成本(元/万m2)1284.521079.45光油消耗(kg/万m2)22.8120.30单价(元/kg)25.3627.56成本(元/万m2)578.45559.46溶剂消耗(kg/万m2)111.6063.94单价(元/kg)8.139.22成本(元/万m2)907.34589.51合计由于凹印的穿料路径长,每色高达4~6m,柔印的色组间距离只有40~60cm;同时凹印印刷过程中经常遇到的横向套印不准问题(特别是柔软、易拉伸的薄膜材料),在柔印中几乎不会出现。因此,凹印在印刷柔软、易拉伸薄膜时,由于横向套印不准,只能选择窄幅、低速印刷;柔印则是高速、宽幅。两者之间的效率差别达4~6倍以上。

2.能耗

经过测算,柔印机与凹印机的蒸汽消耗基本相当。如果以0.68元/度的电价计算,一台正常运营的凹印机电耗大概为51.4元/h,柔印机则只有20.67元/h。可见,柔印机的电耗只有凹印机的40%。

3.油墨消耗

虽然柔印油墨目前的售价要高于凹印油墨,但是柔印油墨的消耗量只有凹印的一半左右,溶剂的消耗则要低得多。表1是同一个产品在凹印和柔印生产时的实际

表1凹印和柔印生产之油墨和溶剂消耗对比

凹印柔印成本(元/万m2)12770.312228.42消耗和采购成本的跟踪对比。据此计算,柔印生产时油墨和溶剂的消耗要比凹印低20%。

一台稳定运营的凹印机和柔印机,年产量约为4000万m左右的卷筒材料,以0.80m的平均门幅计算,一年可以生产3200万m2的产品。经过表1的数据测算(含溶剂消耗和油墨中包含的溶剂),柔印相对凹印可以减少排放61.375kg/万m2的溶剂到大气中,以此计算出一台柔印机比凹印机少排放溶剂196.4t/年。因此说,柔印是一种环保印刷方式就在于此。

柔印混合溶剂以乙醇为主,含少量的醚类溶剂;而环保的凹印混合溶剂含有大量的异丙醇、醋酸乙酯,不环保的凹印混合溶剂则还使用大量的甲苯和丁酮。可见即使同样的排放量,也是柔印更加环保。

4.换版效率

凹印机更换一套8色印版大概需要1.5~2小时,消耗薄膜900~1500m。

柔印机更换一套8色印版,齿轮传动柔印机需要2~4小时,无齿轮的伺服柔印机则需要0.75~1.5小时,消耗 薄膜400~600m。而最新的带自动清洗墨路系统和自动压力控制系统的柔印机更换8色印版则只需要0.5小时,甚至更短的时间。

5.耗材消耗

凹印使用重压力的同向单刮刀系统,柔印使用轻压力的逆向双刮刀系统,柔印的刮刀消耗大约只有凹印的30%。

柔印使用了凹印所没有的双面胶固定印版,在使用溶剂型油墨的传统卫星式柔印机体系内,一般使用0.55mm厚度的双面胶,供应商为3M、德莎等国际品牌,每台稳定运营的柔印机双面胶使用量在50万元/年以上。

五、 结论

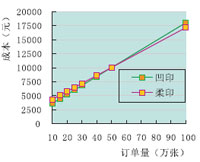

图3订单量与生产成本对比

综上所述,凹印和柔印各有优势。在正常生产中,笔者通过对同一个产品的成本跟踪发现(如图3):在订单量比较小的情况下,凹印的成本更低,这主要是因为其制版费比较便宜;但随着订单量的增长,柔印效率高、能耗低、油墨溶剂消耗低的优势越来越明显,在订单量超过某一个值(50万张)时,柔印将比凹印的成本更低。

【点击查看更多精彩内容】

相关新闻:

谈谈柔印的发展

第六届全国柔印产品评审获奖名单

柔印水性油墨的干燥问题

- 关于我们|联系方式|诚聘英才|帮助中心|意见反馈|版权声明|媒体秀|渠道代理

- 沪ICP备18018458号-3法律支持:上海市富兰德林律师事务所

- Copyright © 2019上海印搜文化传媒股份有限公司 电话:18816622098